Panduan Komprehensif Metal Tube Bending: Metode, Alat, dan Praktik Terbaik

Metal tube bending sering disebut sebagai seni hitam, sebuah proses misterius yang penuh dengan percobaan dan kesalahan. Namun, prinsip dasar di balik tube bending sebagian besar tetap tidak berubah selama beberapa dekade. Meskipun teknologi telah berkembang pesat dalam metode untuk membentuk material tubular, prinsip fisika yang mendasari proses ini tetap sama.

Baik bekerja dengan tube maupun pipa, kunci untuk mendapatkan hasil bending yang sempurna bergantung pada empat faktor utama: material, mesin, perkakas, dan pelumasan.

- Memahami Dasar-Dasar Metal Tube Bending

- Proses Tube Bending yang UmumRam-Type Bending

- Roll Bending

- Compression Bending

- Rotary Draw Bending

- Peran Perkakas dalam Tube Bending

- Pelumasan: Menjamin Performa Optimal

- Memilih Mesin yang Tepat untuk Tube Bending

- Kesimpulan: Seni dan Sains dalam Tube Bending

Memahami Dasar-Dasar Metal Tube Bending

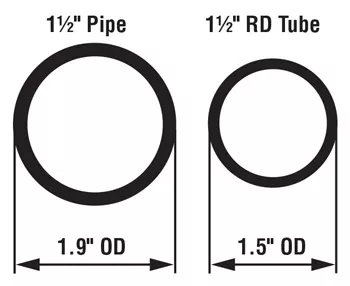

Proses bending dimulai dengan memahami sifat material dari tube atau pipa. Pipa, yang biasanya digunakan untuk mengalirkan fluida atau udara, ditentukan berdasarkan ukuran nominalnya (lihat Gambar 1). Namun, saat menentukan spesifikasi mesin bending, ada tiga parameter utama yang harus diperhatikan: radius tengah (centerline radius), diameter luar (outside diameter), dan ketebalan dinding (wall thickness) dari material yang akan dibentuk.

Gambar 1. Pipa ditentukan berdasarkan ukuran nominalnya, sedangkan tube ditentukan berdasarkan diameter luarnya.

Selain itu, setiap schedule pipa memiliki ketebalan dinding nominal, tetapi dapat sedikit bervariasi. Variasi ini harus diperhitungkan, terutama dalam proses bending yang menggunakan perkakas dengan toleransi ketat pada radius tikungan kecil.Variabel penting lainnya dalam proses bending meliputi:

- Inside bend radius (intrados): Radius bagian dalam tikungan

- Outside bend radius (extrados): Radius bagian luar tikungan

- Centerline radius (neutral line): Garis tengah tikungan, di mana tidak terjadi kompresi maupun peregangan

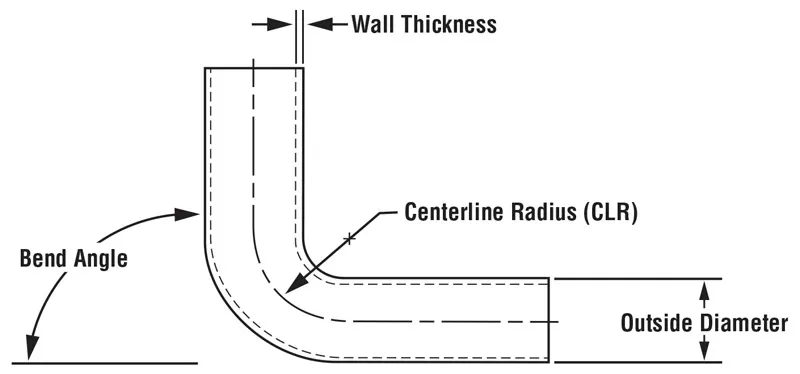

- Bend angle: Sudut pelengkap dari tikungan. Misalnya, jika tube dibengkokkan hingga 45 derajat, maka disebut sebagai 45-degree complementary bend atau 135-degree included bend (lihat Gambar 2)

- Distance Between Bends (DBB): Jarak antara dua titik tangensial, yaitu titik awal dan akhir bagian lurus yang mulai membentuk tikungan

Gambar 2. Sudut tikungan dalam tube bending biasanya dihitung dari bagian luaryaitu sudut pelengkap tikungan. Dimensi penting lainnya termasuk ketebalan dinding (yang menebal pada radius dalam dan menipis pada radius luar) serta diameter luar.

Seperti pada proses press brake forming, tube mengalami spring back setelah bending, yang menyebabkan pertumbuhan radial pada tikungan. Semakin keras material tube dan semakin kecil centerline radius, semakin besar efek spring back dan pertumbuhan radial yang terjadi. Misalnya, tembaga mengalami pertumbuhan radial lebih kecil dibandingkan baja, sedangkan baja memiliki spring back yang lebih rendah dibandingkan stainless steel.

Meskipun beberapa tube dibuat tanpa sambungan (seamless), sebagian besar diproduksi dengan weld longitudinal. Dalam proses tube bending, kualitas, ukuran, dan konsistensi dari sambungan las sangat penting. Jika kedua tepi sambungan tidak sejajar atau jika bead las terlalu besar atau tidak konsisten, maka ketidaksempurnaan ini dapat memengaruhi kebulatan tube, yang bisa menyebabkan masalah dalam membentuk tikungan yang presisi.

Elongasi terjadi selama bending karena radius luar mengalami peregangan, menyebabkan penipisan dinding. Material berusaha melawan peregangan ini, dan saat permukaan luar meregang, bentuknya dapat berubah, menciptakan ovality atau perubahan pada bentuk penampang. Beberapa tingkat ovality masih dapat diterima tergantung pada aplikasi, tetapi untuk pekerjaan yang membutuhkan presisi tinggi, bahkan sedikit distorsi bisa menjadi masalah. Hal ini disebabkan karena saat bagian luar meregang, radius dalam mengalami kompresi, dan pada titik tertentu, bagian dalam mulai mengalami kerutan (wrinkling).

Proses Tube Bending yang Umum

Persyaratan aplikasi sering kali menentukan pilihan proses tube bending. Metode bending khusus bervariasi dalam hal usia dan kompleksitas, tetapi sebagian besar tube dibentuk menggunakan salah satu dari empat metode utama: ram-type bending, roll bending, compression bending, dan rotary draw bending.

Ram-Type Bending

Ram-type bending adalah salah satu metode tertua dan paling sederhana, sering digunakan di bengkel knalpot. Proses ini menggunakan ram hidrolik untuk mendorong tube ke arah rol atau blok pivot, menghasilkan centerline radius (CLR) sekitar tiga hingga empat kali diameter luar (OD) dari material yang dikerjakan (lihat Gambar 3).

Gambar 3. Ram bending adalah salah satu metode tube bending tertua, paling sederhana, dan paling ekonomis. Namun, metode ini tidak sepresisi atau sekontrol dibandingkan dengan proses lainnya.

Metode ini tidak memberikan dukungan pada inner diameter (ID) tube, sehingga menyebabkan peregangan yang signifikan pada bagian luar tikungan. Teknik ini sering digunakan untuk square tubing, di mana alat ram dirancang secara khusus untuk menekan dan sedikit mendistorsi inside bend radius (lihat Gambar 4).

Kompresi ini membantu mencegah wrinkling serta memaksa permukaan luar tikungan ke arah dalam, menciptakan permukaan cekung dan meminimalkan peregangan pada bagian luar tikungan.

Gambar 4. Dalam contoh ini, square tube sengaja dideformasi pada inside radius, menghasilkan permukaan cekung pada bagian luar dan mencegah peregangan berlebih.

Meskipun ram-type bending merupakan metode yang ekonomis dan umum digunakan, metode ini bukanlah yang paling presisi. Jika estetika material atau toleransi bending yang ketat menjadi prioritas, metode ini mungkin kurang sesuai.

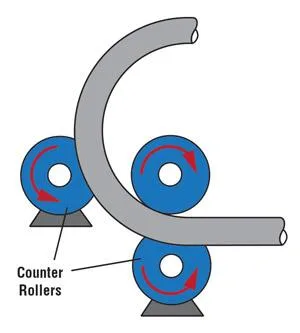

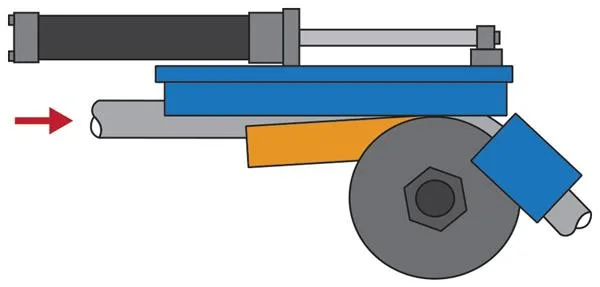

Roll Bending

Roll bending biasanya digunakan untuk workpiece berukuran besar dalam industri seperti konstruksi. Proses ini melibatkan tiga rol yang disusun dalam formasi seperti piramida (lihat Gambar 5). Rol-rol ini dapat disesuaikan untuk membentuk radius tertentu, sering kali dengan ukuran besar, sehingga metode ini sangat ideal untuk membuat spiral dan coil.

Salah satu variasi roll bending adalah two-roll pinch-style bender, yang menggunakan rol atas dan bawah dengan pemandu yang dapat disesuaikan untuk membentuk tube. Roll bending menawarkan fleksibilitas tinggi dalam pembuatan coil panjang dan kontinu, terutama untuk aplikasi seperti piping atau elemen struktural.

Gambar 5. Dalam formasi tiga rol piramida ini, rol atas bergerak naik dan turun, sementara dua rol bawah (counter rollers) tetap diam.

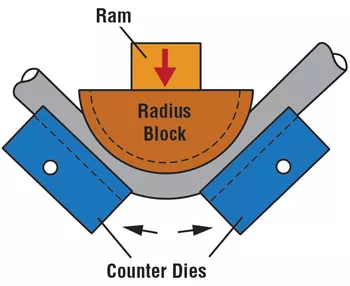

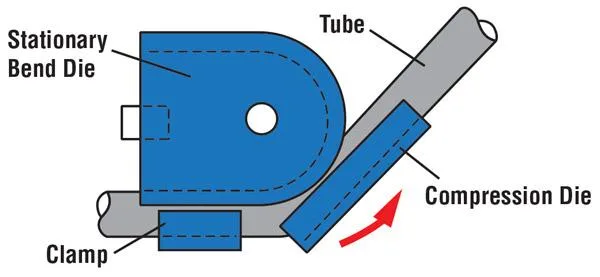

Compression Bending

Compression bending melibatkan proses pembengkokan tube mengelilingi die tetap menggunakan roller atau compression die (juga disebut follow block). Tube dijepit tepat di belakang titik tangensial belakang, dan roller secara efektif "menekan" tube ke arah central bend die (lihat Gambar 6).

Metode ini sangat cocok untuk workpiece simetris, sering digunakan dalam pembuatan produk dengan tikungan identik di kedua sisi. Compression bending umum digunakan dalam produksi handuk bar, pagar, dan komponen serupa. Teknik ini bekerja paling baik untuk tube dengan CLR minimal tiga kali diameter luar (OD) tube.

Gambar 6. Compression bending menggunakan compression die untuk membengkokkan workpiece di sekitar bend die tetap.

Metode ini dapat menyebabkan sedikit perataan pada permukaan luar tube, karena bagian inner diameter (ID) tidak didukung. Oleh karena itu, compression bending umumnya tidak disarankan untuk tube dengan CLR kurang dari tiga kali OD, terutama untuk komponen yang membutuhkan toleransi ketat (lihat Gambar 7).

Gambar 7. Towel bar dan produk rumah tangga atau komersial lainnya sering dibentuk menggunakan compression bending.

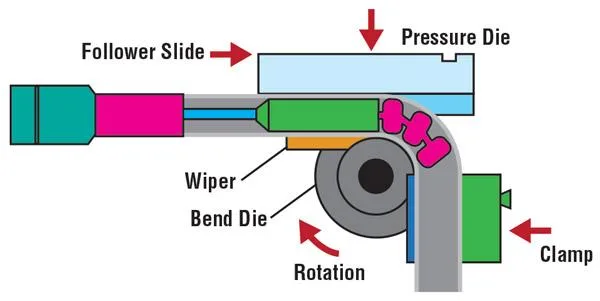

Rotary Draw Bending

Untuk pekerjaan presisi, rotary draw bending adalah metode yang paling disukai, terutama untuk aplikasi yang membutuhkan radius kecil, terkadang sekecil CLR 0.7 kali OD tube (disebut sebagai kurang dari 1×D).

Proses ini memberikan kontrol terbaik terhadap penipisan dinding dan ovality, sehingga sering digunakan dalam industri yang sangat khusus seperti aerospace dan otomotif.

Proses ini melibatkan mandrel yang mendukung inner diameter (ID) tube selama pembengkokan, serta perkakas presisi pada bagian luar (OD) (lihat Gambar 8). Rotary draw bending memungkinkan pembentukan radius kecil tanpa mengorbankan integritas struktural tube.

Pengaturan dalam rotary draw bending mencakup:

- Pressure die: Menahan bagian lurus (tangent) tube

- Clamp die: Memutar tube di sekitar bend die

- Mandrel: Sering dilengkapi dengan articulating balls untuk menopang bagian dalam tube selama pembengkokan

- Wiper die: Mencegah terbentuknya kerutan (wrinkles) pada radius dalam dengan menyapu material sebelum titik tangensial (lihat Gambar 9)

Peran Tooling dalam Tube Bending

Pengaturan tooling sangat penting untuk menghasilkan tikungan berkualitas tinggi, terutama dalam rotary draw bending. Beberapa faktor penting dalam pemilihan tooling meliputi:

- Kekerasan mandrel, yang harus sesuai dengan material tube

- Mandrel lunak digunakan untuk tube yang lebih keras

- Mandrel keras digunakan untuk tube yang lebih lunak guna memastikan proses bending yang halus

Radial growth selama proses bending dapat menyebabkan perbedaan radius antara awal dan akhir tikungan. Hal ini menjadi sangat penting ketika membengkokkan material keras dengan CLR lebih besar dari 3×D. Untuk mengimbangi radial growth yang berlebihan, mungkin diperlukan bend die dengan radius lebih kecil (lihat Gambar 10).

Lubrikasi: Menjaga Performa Optimal

Pelumasan yang tepat sangat penting untuk mengurangi gesekan dan keausan selama proses tube bending (lihat Gambar 11). Hal ini terutama berlaku saat menggunakan mandrel dengan articulating balls di dalam tube.

Dalam operasi tube bending, pelumas sintetis non-petroleum yang biasanya berbentuk gel atau pasta sering digunakan.

Faktor yang perlu diperhatikan dalam pemilihan pelumas:

- Kekentalan (viscosity) pelumas harus disesuaikan dengan material dan kebutuhan bending

- Untuk bending berat (heavy-duty), pelumas yang lebih kental digunakan untuk:Memastikan pergerakan tetap lancar

- Mengurangi keausan pada tooling penting, seperti wiper die

- Meningkatkan performa keseluruhan proses bending

Memilih Mesin yang Tepat untuk Tube Bending

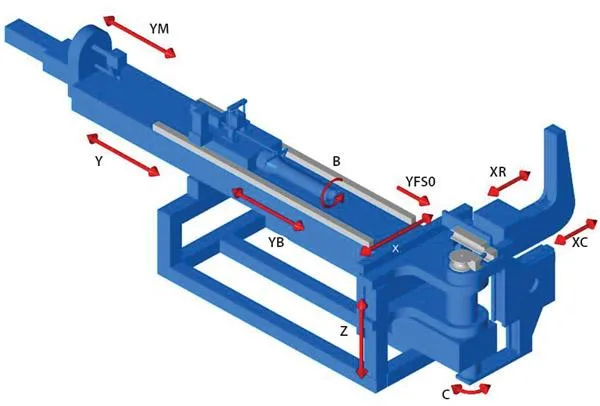

Mesin tube bending modern, terutama yang dikendalikan oleh CNC (Computer Numerical Control), menawarkan tingkat presisi tinggi dengan multi-sumbu kontrol.

Sebagian besar mesin CNC tube bender memiliki hingga 10 sumbu kontrol, yang mengatur berbagai aspek dari proses bending, seperti:

- Jarak antar tikungan (Y-axis)

- Sudut rotasi bidang tikungan (B-axis)

- Sudut tikungan (C-axis)

- Pergerakan horizontal (X-axis) & vertikal (Z-axis)

- Gerakan mandrel (YM-axis)

(Lihat Gambar 12 untuk ilustrasi lebih lanjut).

Berikut adalah fungsi masing-masing sumbu pada CNC tube bender:

- Y: Jarak antara tikungan (Distance between bends)

- B: Rotasi bidang tikungan (Plane of bend rotation)

- C: Sudut tikungan (Bend angle)

- X: Pergeseran horizontal workpiece (Horizontal shift)

- Z: Pergeseran vertikal workpiece (Vertical shift)

- XR: Pergerakan reaksi slide (Reaction slide)

- XC: Gerakan penjepitan (Clamping motion)

- YB: Gerakan dorongan (Boost motion)

- YM: Gerakan mandrel (Mandrel motion)

- YSFO: Pergerakan follower pressure dies (Follower pressure dies motion)

Kesimpulan: Seni dan Ilmu dalam Tube Bending

Kombinasi antara kapabilitas mesin modern, perangkat lunak canggih, dan tooling presisi telah mengubah tube bending menjadi proses yang sangat terkontrol, andal, dan efisien.

Meskipun variasi material dan tantangan spesifik aplikasi dapat menambah kompleksitas, kombinasi yang tepat antara:

- Material

- Tooling

- Pelumasan

- Mesin yang sesuai

Dengan keterampilan operator yang mumpuni dan dukungan teknologi yang tepat, mesin tube bender telah menjadi komponen penting dalam berbagai industri seperti otomotif, dirgantara, dan konstruksi.

Keakuratan (precision), fleksibilitas (versatility), dan keandalan (reliability) yang ditawarkan oleh sistem tube bending menjadikannya tak tergantikan dalam pembuatan komponen berkualitas tinggi untuk berbagai aplikasi.